摘要 提出了一种改进的磨削温度测量方法。与传统的方法不同之处在于,该方法是利用导热膏将工件表面温度传递给热电偶。采用三种方法测量了碳纤维复合材料的磨削温度。从实验结果可

摘 要:提出了一种改进的磨削温度测量方法。与传统的方法不同之处在于,该方法是利用导热膏将工件表面温度传递给热电偶。采用三种方法测量了碳纤维复合材料的磨削温度。从实验结果可以看出,改进的磨削温度测量方法完全可以替代传统的夹丝法,很适合测量碳纤维复合材料的磨削温度。

关键词:碳纤维复合材料;磨削温度;测量方法;实验研究

碳纤维复合材料作为一种先进材料,具有比强度高、模量大、吸振性好、热膨胀系数低等优点。由于比强度大,使其在航空航天、汽车及运输等领域得到广泛的应用[1-3]。然而,这些领域对碳纤维复合材料尺寸、精度、装配等要求极高,因此必须对其进行精密加工。磨削作为一种精加工方法,获得的尺寸误差小、精度高,所以常常被用于复合材料的加工[3-9]。

推荐期刊:《复合材料学报》本刊主要刊载我国复合材料基础研究和应用研究方面具有创造性、高水平和具有重要意义的最新研究成果的论文。刊载范围:纤维、织物、颗粒或晶须增强聚合物基、金属基、陶瓷基等复合材料及其复合薄膜或复合涂层材料(包括:结构、功能、生物骨结构、电子、建筑等复合材料)的制备、性能、设计等,以促进国内外复合材料研究领域的学术交流及先进复合材料的推广应用。

近几十年来,为了获得准确的磨削温度,国内外学者进行了大量的研究,包括有限元模拟分析、理论分析、实验测量。其中实验测量磨削温度的方法主要有两大类:间接测量与直接测量[10]。目前,国内外学者研究磨削温度多采用直接测量法。直接测量法分为两大类:红外测温技术和热电偶测温法。在各种磨削温度测量方法中,热电偶方法是最常使用的。热电偶测温法又可以分为两大类:埋丝法、夹丝法。本文采用一种改进的热电偶方法对碳纤维环氧树脂复合材料的磨削温度进行实验研究。

1实验系统

1.1实验材料

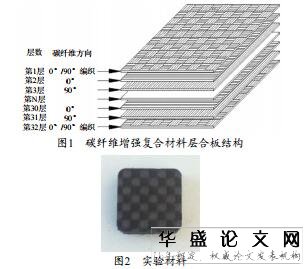

本文以碳纤维增强复合材料层合板为实验材料,其结构是由单向预浸布和多向编织预浸布叠层铺设而成,如图1所示,该实验材料上下两表层是由0°和90°的纤维交织而成,中间共30层是由0°和90°的单向预浸布组成。材料切尺寸为50mm×50mm×10mm(长×宽×厚),如图2所示。

1.2实验方法

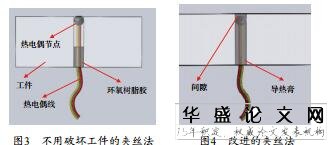

夹丝法是一个相对方便、造价低廉的测温方法,但同时也有一些缺点必须予以改进,所以本文采用一种改进的夹丝法。传统的夹丝法分两种,最早的夹丝法,要把工件加工成两块,很不符合实际工程应用。因此有学者提出了另一种夹丝法,是一种简单而且不用破坏工件的夹丝法。如图3所示,在工件上开通孔,然后将标准热电偶的焊接节点制作成和孔直径大小一样,并固定在孔中,这种方法要求孔的大小与热电偶节点的大小一致,使得热电偶与工件表面接触,才能测量出工件表面温度,但该方法在测量过程中热电偶节点容易被磨掉。而且在工件上钻出与热电偶节点大小一致的孔就十分困难。为此本文提出一种改进的方法:如图4先在工件上打通孔,此通孔可以大于热电偶节点的大小,然后将热电偶插入孔中(注意:热电偶节点与工件表面存在一定的距离),然后将导热膏注入孔内,用导热膏封口,并固定好热电偶。过了2h以上,待导热膏凝结后就可以进行磨削实验了。实验过程中,工件表面温度通过导热膏传递给热电偶,即可测出磨削工件表面温度。

1.3实验过程

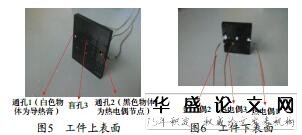

实验过程如下:首先在工件中央钻两个通孔(图5孔1、2)和一个盲孔(图5离上表面2mm的孔3),直径为2mm。对于埋丝法只需将热电偶与盲孔3底端接触牢靠,然后从工件下表面将环氧树脂胶注入孔内,使热电偶固定在工件上即可(见图6)。对于传统的夹丝法,首先要制备热电偶节点,使节点大小与孔的直径相当,然后从下表面注入少量的环氧树脂胶使热电偶固定在工件上。本文提出的改进方法(对应图5通孔1),与传统夹丝法不同之处在于,上表面用导热膏封口,温度通过导热膏(导热能力很强)传给热电偶。而传统的夹丝法温度是直接传给热电偶节点,节点暴露在工件表面容易被磨掉。

热电偶一端固定在工件上之后,其另一端连接NI公司的温度采集设备,然后温度采集设备再与计算机连接。最后将工件固定在机床上,就可以进行磨削温度的采集。

2结果与讨论

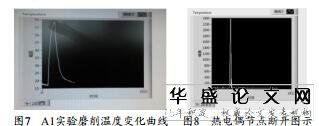

图7为A1(ap=5μm,vw=8.5m/min,vs=1440r/min)实验的温度变化曲线。为了减少篇幅本文只给出A1实验的温度变化曲线,其他实验的曲线类似。但是在传统的夹丝法测量磨削温度实验过程中,进行到第7次时热电偶2的节点就被磨掉,因此无法形成回路,不能获得真实的磨削温度,其温度曲线如图8所示。

图9所示为磨削温度随着磨削深度的变化曲线图。图10为磨削温度随着工件移动速度的变化曲线图。从图中可以看出三种方法测量的磨削温度都是随着磨削深度/工作台移动速度的增大而升高,而且磨削深度对磨削温度的影响大于工作台移动速度。

从上图中可以看出,埋丝法测得的磨削温度相较其他两种方法低很多,这是因为本文所用的工件材料为碳纤维环氧树脂复合材料,它的热导率极低,磨削热量只有很少一部分能够往工件垂直方向传递,因此离工件上表面越远,测得的磨削温度就越低。本文埋丝法热电偶位于离工件下表面2mm处,测得的最高温度为32.3℃(vw=20.2m/min,ap=25um),因此可以得出结论:磨削热量只有极少部分能够传递到与工件上表面距离大于2mm的地方,也就是说碳纤维复合材料磨削温度不适合使用埋丝法测量。

从图中也可以看出,在相同的磨削参数情况下,三种方法中传统的夹丝法所测得的磨削温度最高。改进的夹丝法所测得的磨削温度与传统夹丝法很接近。另外发现,传统的夹丝法热电偶节点在6次实验后就断了。而本文所提出的方法重复性却很好。因此,本文提出的测量方法完全可以替代传统的夹丝法,很适合测量碳纤维复合材料的磨削温度。

3结论

本文提出一种改进的磨削温度测量方法,为了对比,采用三种方法(传统的夹丝法、埋丝法、本文方法)测量了碳纤维树脂基复合材料的磨削温度。实验表明:

1)碳纤维树脂基复合材料导热性能极其差,不适合使用埋丝法测量其磨削温度。

2)随着磨削深度和工作台移动速度的增大磨削温度都升高,磨削深度对磨削温度的影响大于工作台移动速度。

3)本文提出的改进方法可以很好地测量出磨削温度,而且热电偶节点不容易断,重复性好。

参考文献

[1]马海龙.C/E复合材料磨削温度理论建模与分析[D].大连:大连理工大学,2010.

[2]IsbilirO,GhassemiehE.FiniteElementAnalysisofDrillingofCarbonFibreReinforcedComposites[J].AppliedCompositeMaterials,2011,19(3-4):637-656.

[3]毛聪,周志雄,周德旺,等.平面磨削温度场三维数值仿真的研究[J].中国机械工程,2009,20(5):589-595.

[4]周志雄,毛聪,周德旺,等.平面磨削温度及其对表面质量影响的实验研究[J].中国机械工程,2008,19(8):980-984.

[5]赵恒华,蔡光起,李长河,等.高效深磨中磨削温度和表面烧伤研究[J].中国机械工程,2004,15(22):2048-2051.

[6]GuoLi,XieGuizhi,LiBo.Grindingtemperatureinhighspeeddeepgrindingofengineeringceramics[J].InternationalJournalofAbrasiveTechnology,2009,3(2):245-258.

[7]ArifM,JanetS,ChenXun.DetectionofGrindingTemperaturesUsingLaserIrradiationandAcousticEmissionSensingTechnique[J].MaterialsandManufacturingProcesses,2012,27(4):395-400.

[8]AndersonD,WarkentinA,BauerR.Experimentalvalidationofnumericalthermalmodelsfordrygrinding[J].JournalofMaterialsProcessingTechnology,2008,204(1-3):269-278.

[9]JihongHwang,KompellaS,ChandrasekarS.Measurementoftemperaturefieldinsurfacegrindingusinginfra-red(IR)imagingsystem[J].ASMETransactions.JournalofTribology,2003,125(2):377-383.

[10]杜存记.陶瓷结合剂CBN砂轮磨削过程的热特性研究[D].厦门:华侨大学,2006.

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/10885.html