摘要 粉体灌装包装生产设备主要有两种类型:气流分装机和螺杆分装机。多年来,在粉针剂生产包装中很多制药厂家采用气流分装机,这种包装机械具有生产效率高的优点,应用较为广泛。

粉体灌装包装生产设备主要有两种类型:气流分装机和螺杆分装机。多年来,在粉针剂生产包装中很多制药厂家采用气流分装机,这种包装机械具有生产效率高的优点,应用较为广泛。但是,随着制药生产技术的快速发展及药品质量标准的不断提高,产品的特性、剂型、剂量不断变化,使气流分装设备在制药生产使用上存在较大瓶颈。因此,许多产品结构复杂多样的制药企业选择采用螺杆分装机进行粉末灌装生产,虽然螺杆分装设备生产效率相对较低,但采取合适的控制方式及机械装置可提高灌装速度,且使其装料精确稳定,产品收率高,调节简单,避免了气流包装设备存在的对气源要求高、容易出现漏粉、装量调节不便等方面的缺点,适用于包装精度高、品种多、规格多、应用价值高的多品种生产。

1粉针螺杆分装机控制系统设计

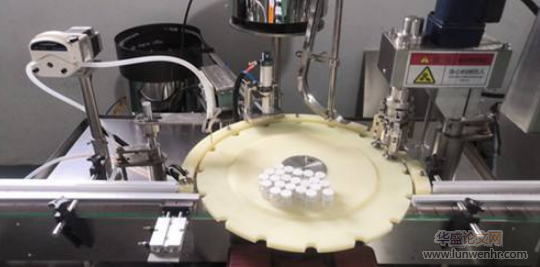

现针对粉针包装机控制系统进行优化设计,从清洗、灌装到包装采取合理的控制措施,完善整个生产流程控制。螺杆分装机灌装的整个过程为:空瓶进入洗瓶机,采用蒸馏水和压缩空气进行冲洗和吹扫。清洗完成后空瓶通过传送带进入灭菌烘箱内进行干燥灭菌,然后被传送进分装间。螺杆分装机将药瓶分别放入主传动转盘中,配药马达根据预定的马达运动曲线,按设定参数运转,其驱动螺杆旋转将药粉“挤出”搅拌容器,灌装入药瓶,完成配药分装,考虑到无菌药品的风险控制,分装好的药品应立即完成加塞。最后经过轧盖装置封装完好,从而完成粉剂灌装的全部流程。

1.1交流伺服系统

螺杆分装机构原来通常使用步进电机作为其驱动装置,但由于步进电机的控制原理、响应速度及累计误差等不可消除的缺陷,使得整体分装控制稳定性差,精度不高。基于此,分装机控制采用伺服电机系统,通过其闭环控制达到稳定的装量及速度控制要求。其中交流伺服电机马达控制器可与任何伺服电机兼容,便于系统驱动器部件的更新与更换,常见结构如图1所示。以单片机为核心的伺服电机系统,采用串行控制方式,具有串行控制功能。伺服电机驱动器之间设有2条控制线,其中一条用于发送时钟脉冲序列,另一条则用于发送方向电平信号。在设计中将该控制系统驱动装置配置了一个环形分配器,以控制每一级电机的励磁和转换顺序。由于只有两条控制线路连接单片机系统和驱动器,体系结构简单,易于转换。根据伺服电机速度要求,可在CP控制线上产生相应周期脉冲,以驱动电机转动。脉冲串可根据马达增减速要求改变周期,控制伺服马达的速度,方向控制线则负责控制马达的方向[1]。采用多数据线与单片机系统接口并行控制方法,可直接控制伺服电机各个相位驱动电路。在伺服马达驱动中不设分配器,其功能由单片机系统完成。该系统采用两种方法实现脉冲分配器的功能,一种是纯软件方法,即采用软件代码直接实现相序分配,为各个相位提供开启和关闭信号;另一种方法是利用软、硬件相结合,特别设计专门的程序接口,由计算机向该接口输出简单的代码数据,由此提供伺服电机各相位通断信号。

1.2PLC控制模块

PLC控制器程序写入方便,可拓展性强,其可与多类控制系统实现数据通讯,在工业控制上有着无可比拟的优势。分装机计量分装的伺服电机系统通过PLC控制器进行控制,PLC控制器同时控制传输瓶装置、搅拌装置、压塞装置等结构的协调动作,并实时处理各工位传感器反馈信号。在粉针剂计量分装时,通过PLC的脉冲信号传输给伺服驱动器,伺服驱动器控制伺服电机旋转一定角度,从而控制螺杆的转动角度,以此控制粉针剂的装量。由于伺服电机的角位移控制为全闭环(实时检测纠偏),可以保证其每个周期内的动作完全一致,所以可以很好的控制每瓶药的装量稳定性。另外,PLC控制模块还可拓展通讯转换模块,通过以太网与中央控制室上位机连接,实现远程控制[2]。

2软件程序设计

2.1生产控制模块设计

整机可编程控制器软件编程的核心是分装生产过程控制模块设计,通过既定程序模块实现伺服电机及机械结构等精准动作,使设备具有自动输送、定位、定量、分装和故障报警等功能,主要生产控制流程见图2所示。(1)输瓶子程序:主传动电机启停及转速控制子程序,通过设定速度控制主传动电机转速,带动输瓶网或分装转盘转动。(2)计量分装子程序:螺杆电机启停及转速转角控制子程序,PLC根据接近开关信号输出灌装下料开始及停止信号,并根据预设装量输出控制信号(脉冲信号)至伺服电机控制器,伺服驱动器控制电机转动及转角,并以此控制螺杆动作。(3)故障处理子程序:在生产过程中,始终监控缺瓶、倒瓶、卡瓶、无粉等失效信号。如果有输入信号出现,现场的故障传感器就会将信号反馈给PLC控制器,PLC输出控制信号停止灌装并发送给主机以获得提示信息。(4)程序控制子程序:PLC收到主驱动电机发出的启动及结束信号,循环执行计量分装程序。

2.2分装精度控制方案设计

按照国家药品生产法规,每一种粉针剂都有一定的标准装入量,并基于这个标准装入量允许出现一定的波动,即装量不超过一定的误差范围,企业在分装过程中内部装载误差范围是在国家规定的误差范围内自行确定的,如图3所示。(1)速度控制采用伺服电机系统与PLC联合控制,其一方面响应快速,另一方面闭环控制可使各机械动作保持高度同步,有效保证了输瓶、定位、下粉的协调性。PLC通过不断检测各伺服电机转速,并对检测值和设置参数进行比较,判断误差是否在可接受范围内,各伺服控制器通过PLC计算结果输出指令,稳定控制电机转速。分装盘的速度控制与注粉螺杆动作进行了时间同步设计,保证分装盘定位槽的空瓶转至注粉喷头下方时,注粉螺杆立即转动开始灌装注粉,两个装置的速度间歇高度匹配,保证了注粉的准确性和一致性。(2)搅拌器旋转控制搅拌机的旋转速度及稳定性对于粉体流动性有一定影响,从而对灌装精度产生影响。在调试过程中通过有意识地设定不同的起动顺序和不同的工作频率,发现搅拌器和螺杆同步运行时具有最佳的控制精度,即搅拌机转速与螺杆转速保持一致。此外,搅拌速度会受到粉料的流动性影响,当粉料流动性好时,搅拌器运转速度应较慢;而当药粉流动性差时,搅拌器运转速度相对较快,以此确保最佳的粉体流动性进而提高装量精度。(3)螺杆旋转控制螺杆的旋转依靠伺服电机的旋转控制,其旋转精度直接影响了注粉精度,为确保每瓶注粉量的一致性,螺杆的旋转角度必须保持高度稳定。伺服控制系统有效的解决了步进系统的原始误差及累计误差问题。PLC控制器发送控制信号至螺杆电机伺服驱动器(通讯或是高速脉冲),伺服驱动器根据指令(脉冲个数、频率、方向信号)控制螺杆电机运转,其运转速度及角度根据预设值执行。电机运行时其编码器同时反馈信号给驱动器,驱动器根据反馈值与目标值进行比较,实时调整电机旋转角度,达到精准控制电机转角的目的,亦使灌粉螺杆每个周期内的转角完全一致,保证了装量误差在目标范围内。

3结束语

通过对系统的需求分析,将粉针剂分装控制系统设计为闭环控制系统,采用伺服电机系统及PLC控制器对分装机各工位进行精准控制,弥补了原开环控制系统的失稳缺陷。该系统有效提高了粉针螺杆分装机控制性能和分装精度,确保了药品生产质量,且在后期使用中具备较好的修正及拓展能力,在制药企业药品分装包装工艺中可发挥重要作用。

参考文献

[1]张靖辉.基于单片机的伺服电机控制系统[J].电子技术与软件工程,2019,2(15):230-231.

[2]潘杨,朱磊,张帆.基于C8051F340的USB与以太网通信转换器设计[J].国外电子测量技术,2018,6(8):128-133.

作者:郑江

粉针螺杆分装机控制系统分析相关推荐自动化包装机械控制系统的设计方法

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/15144.html