摘要 火焰喷涂(HVOF)钴基碳化钨(WC-17Co)涂层以其优越的耐磨性、耐腐蚀性近年来被广泛应用于航空产品零件表面,是一种新型的表面防护和表面强化工艺,该工艺利用燃气作为热源,将喷涂材

火焰喷涂(HVOF)钴基碳化钨(WC-17Co)涂层以其优越的耐磨性、耐腐蚀性近年来被广泛应用于航空产品零件表面,是一种新型的表面防护和表面强化工艺,该工艺利用燃气作为热源,将喷涂材料以一定传输方式进入火焰,加热熔融,依靠火焰加速喷射到基体上,堆积形成涂层。然而受火焰喷涂工艺特点影响,火焰喷涂后零件的表面粗糙度和涂层均匀性均不能满足工程的使用要求,喷涂后需对涂层表面进行磨削,但是由于火焰喷涂层与基体结合强度较低,对交变载荷和冲击载荷比较敏感,磨削过程控制不当,会造成涂层表面出现严重网状裂纹[1-2]。目前,国内外对WC系涂层的磨削加工研究十分有限,多集中在材料去除机理以及磨削后涂层组织性能的提升方面。Hamed等[3]研究了在中低磨削速度下,HVOF喷涂的WC-Co-Cr涂层的材料去除机制,表明涂层的去除机制有两种,脆性断裂以及塑性去除,在不同磨削参数下,两种方式的程度也不尽相同。Maiti等人[4]的研究表明磨削对于涂层的耐磨性有显著的提升作用,涂层的显微硬度在磨削过后有所提升。Shang等人[5]发现在高速磨削条件下涂层材料亚表面质量较普通磨削有明显提高。徐成[6]等人发现高速磨削碳化钨HVOF涂层中,砂轮粒度对于磨削过程影响最为显著,粒度越大,表面粗糙度越小。Maedeh等[7]研究了HVOF喷涂WC–10Co–4Cr涂层不同磨削参数对涂层残余压应力的影响,结果表明,磨削过后涂层残余压应力有所提高。可以看出目前国内外对火焰喷涂的WC系涂层磨削过程中裂纹的产生与控制研究较少,但实际工程中裂纹是极易产生的,特别是以钛合金为基体材料,表层为钴基碳化钨(WC-17Co)涂层结构,由于钛合金与涂层表面硬度差别大,火焰喷涂后形成芯部软表面硬的“鸡蛋型”结构,致使钛合金火焰喷涂涂层磨削难度加大,工艺参数设置不合理,工艺方法不当,很容易形成表面网状裂纹。因此本文详细介绍了火焰喷涂磨削工艺工艺参数和工艺方法对涂层裂纹影响的研究过程,并对研究所取得的成果进行总结,供同行业技术人员借鉴和参考。

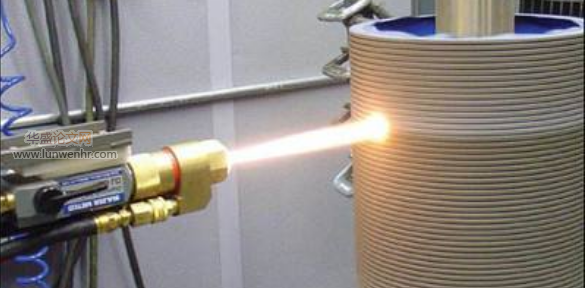

1原理介绍

超音速火焰喷涂技术(HighVeloeityOxy-Fuel)又称作高速火焰热喷涂技术,是从爆炸喷涂的基础上发展起来的一项新的热喷涂技术。超音速火焰喷涂工作原理如图1所示,高压、高能燃料与高纯氧在燃烧室内剧烈燃烧,通过特殊设计的喷嘴,携带热喷涂粉末颗粒在喷管内形成连续不断的高速粒子流,并喷射在工件表面上,形成结合强度高和致密度高涂层的热喷涂技术[8]。超音速火焰喷涂具有几个鲜明的优点[9][10]:①热喷涂粉末颗粒的飞行速度较高,②热喷涂粉末的氧化烧损、分解降低,③超高的焰流速度和相对较低的温度。正是由于这些优点使得HVOF处理后的涂层具有更优越的综合性能。在制备WC基涂层时,碳化钨相的氧化脱碳得到了很好的抑制,使得WC基涂层具有较好的耐磨性。相对较低的焰流温度以及较高的粒子飞行速度可以大大降低孔隙率,粒子扁平化变形充分,制备的涂层结构致密。而较高的粒子飞行速度在超音速火焰喷涂技术制备的涂层上引入了拉应力,增强了涂层表面性能。而正是由于HVOF处理后涂层高硬度、高耐磨性以及较高粗糙度的原因,使得磨削加工表面质量难以保证极易产生表面损伤。一方面相对较高的粗糙度会使金刚石颗粒的局部穿透深度小使得在微观上每个区域的磨削作用并不会完全一致,从而导致磨削涂层表面出现局部的裂纹[11]。同时,过高的磨削热以及磨粒分布微观不均会导致材料表面将产生微裂纹,微裂纹在后续的循环应力的作用下很容易成核扩展成为宏观裂纹。

2试验方案

2.1基体制造

为了排除基体加工对本研究的影响,本项目选择成熟的钛合金材料Ti-6Al-4V作为制造基体的材料,基体材料信息见表1。将毛料安装在车床上,采用常规机械加工工艺参数对试验件进进行加工,最终满足图2的尺寸要求。为排除基体加工产生裂纹,加工后的试验件安排荧光渗透检查。经检查,无裂纹。对试验件进行磨削,选择钛合金的磨削用量时,首先要考虑的是降低磨削温度。磨削速度对磨削温度影响最大。因此,磨削钛合金时速度不宜太高。采用合理的磨削用量,可获得较低的磨削温度,表面残余应力较低。钛合金除普通磨削法外,还可采用缓进给磨削法和低应力磨削法。磨削用量参考表2。磨削后的试验件应符合图3要求,为排除基体加工产生裂纹,加工后的试验件安排荧光渗透检查。经检查,无裂纹。

2.2火焰喷涂

对试验件进行超音速火焰喷涂WC-17Co,涂层厚度为:100um~150um。为排除基体加工产生裂纹,加工后的试验件安排荧光渗透检查。经检查,无裂纹。

2.3火焰喷涂涂层磨削

超音速火焰喷涂WC-17Co,涂层硬度高,因此选用金刚石砂轮,参考难加工材料磨削参数,给出参考的磨削参数,见表3。 磨削后试验件,经检查,符合图4的要求。对试验件开展荧光检查后,表面出现网状裂纹,如图5所示。

3裂纹原因分析

试验失效后,我们组织相关人员对试验件制造的全过程进行复查,从基体原材料复验、基体试验件制造、试验件火焰喷涂以及火焰喷涂磨削过程、渗透检查等方面从人、机、料、法、环全方面逐一核查,其制造流程满足制造指令要求,经过进一步分析,我们认为基体原材料复验、基体试验件制造、试验件火焰喷涂和渗透检查几方面均为成熟工艺,而钛合金火焰喷涂磨削属于新工艺应用,没有任何经验,考虑到火焰喷涂碳化钨涂层硬度高,参考难加工材料超高强度钢镀层磨削给出的参考加工参数,未经过验证,而进一步分析发现钛合金火焰喷涂后,材料状态为芯部软、表面硬度高的一种“鸡蛋”型结构,与超高强度钢镀层的结构状态存在很大差异,初步认为火焰喷涂涂层磨削工艺参数不当是导致试验失效的主要原因。为进一步摸清裂纹产生的原因,使用质量分析工具鱼刺图对试验失败原因进行了分析,分析结果见图6。通过鱼刺图(见图6)和5WHY分析图可以看出工艺参数不合理,操作方法不当,使得砂轮在磨削火焰喷涂涂层时,瞬间应力过大,磨削温度过高,零件热应力变形,涂层又属于硬脆材料,很容易导致涂层表面磨削后出现大量的网状裂纹。

4工艺改进

根据裂纹产生的根本原因,制定如下改进措施:(1)调整工艺参数,将每次砂轮切削深度调整到磨削工艺最小极限,调整后的工艺参数见表4;(2)为了进一步降低热应力,精磨时,每进刀一次,砂轮空走8~10个行程;(3)为防止磨削时砂轮堵塞,每磨削0.02mm余量,应使用砂轮清洁条(NR2)清洁砂轮表面;(4)为避免零件边缘产生裂纹,砂轮磨削到零件边缘时,砂轮尽可能不走出工件。按照以上工艺改进措施,重新对试验件进行火焰喷涂涂层磨削,磨削后开展荧光检查,经检查,无裂纹产生。具体实物见图7。

5结论

(1)钛合金附带火焰喷涂涂层,零件材料的组织构成发生变化,表层硬芯部软的结构,导致磨削加工时易产生裂纹,磨削时必须选择恰当的磨削参数。(2)火焰喷涂涂层硬度高,磨削难度大,易产生磨削热,因此磨削时每进刀一次,砂轮应进行空走8个~10个行程。(3)火焰喷涂涂层磨削时,为防止砂轮堵塞,应及时清洁砂轮表面。(4)为了快速找出火焰喷涂涂层裂纹,建议在基体加工、火焰喷涂、火焰喷涂磨削后均安排荧光检查。

参考文献

[1]赵晓云,米晓虎,钛合金非回转体表面火焰喷涂磨削零件加工工艺,工具技术,2017.51(5):130-131.

[2]韩世波,徐冰,廖善联,等.飞机用钛合金结构件高效精密加工技术[J].钛工业进展,2015,32(3):35-38.

[6]徐成,高文理,尚振涛.碳化钨HVOF涂层高速磨削工艺参数优化试验研究[J].现代制造工程,2019(10):94-101.

[8]蔡宏图,江涛,周勇.热喷涂技术的研究现状与发展趋势[J].装备制造技术,2014,(6):28-32.

[9]鲍君峰,崔颖,侯玉柏,等.超音速热喷涂技术的发展与现状[J].热喷涂技术,2011,(4):18-21,27.

[10]黎樵燊,朱又春.金属表面热喷涂技术[M].北京:化学工业出版社,2009.

[11]徐成.超音速火焰喷涂碳化钨涂层磨削热特性与磨削工艺优化研究[D].长沙:湖南大学,2019.

作者:关艳英 王俊斌 成书民 史建猛

谈钛合金火焰喷涂外圆磨削加工工艺相关推荐机械加工工艺技术误差及控制策略

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/15721.html