摘要 掘进机作为煤矿井下巷道采掘工作的重要设备,其控制精度及智能化程度是提高煤矿掘进效率及质量、降低掘进成本的重要影响因素[1]。随着智能控制及传感技术的快速发展,掘进机控制系统

掘进机作为煤矿井下巷道采掘工作的重要设备,其控制精度及智能化程度是提高煤矿掘进效率及质量、降低掘进成本的重要影响因素[1]。随着智能控制及传感技术的快速发展,掘进机控制系统的自动化水平不断提高,系统功能也不断丰富和完善。虽然国内外对掘进机无人值守及相应电控系统的关键技术进行了大量调研,但目前的掘进机控制系统在控制精度、井下作业环境适应度及稳定性等方面仍然存在一定缺陷,难以实现掘进机运行状态实时监测、掘进机位姿自动检测、全功能远程遥控等功能,无法满足综掘工作面的自动化需求。目前,国内煤矿掘进机的主要作业形式仍以人工按钮控制和肉眼识别配合完成,该方法智能化程度较低、操作人员安全性较低、工作量较大,同时掘进质量及效率受人为因素影响较大,导致掘进效率低下、截割断面形成质量差。早期的掘进机控制系统采用交流中间继电器和交流接触器组合形式进行控制,但该控制形式的接线较为繁琐,控制功能单一,导致系统维护成本高,掘进效率低下。之后开发的控制系统以控制器为主线,部分控制系统采用单片机为控制核心实现对掘进机的运动控制及位姿检测,但随着对掘进机控制系统智能化水平要求的不断提高,传统单片机也无法满足掘进机的智能控制需求[2]。针对上述问题,本文设计了一种以PLC为控制核心的掘进机智能控制系统,可实现掘进机的运动控制、刀盘速度控制及运行状态远程监控等功能,具有逻辑控制功能较强、编程简单、远程通讯性能良好、控制精度及响应速度高等优点。

1掘进机智能控制系统设计总体方案

1.1掘进机智能控制系统需求分析

在进行控制系统设计之前,需要对该系统的主要功能需求及指标进行分析[3]。掘进机智能控制系统的功能需求分析如下:(1)掘进机的控制方式采用自动、手动组合控制形式,可根据系统设定的工作参数通过控制程序自动完成掘进工作,并通过采集到的运行参数对掘进机进行动作及姿态调整,还可无扰动切换到手动模式通过操作台人工完成掘进机的操控。(2)控制系统需对掘进机运行状态参数进行实时采集,并通过PLC实现参数的分析处理与管理功能。(3)控制系统需通过视频装置实现掘进机工作现场的监控,包括掘进机运行时的姿态及截割头位置;同时为工作人员提供现场运行工况信息,从而及时调整掘进机的动作、位置及姿态[4]。(4)控制系统还应具备必要的故障报警及保护功能,包括液压油温度监测、油路压力监测、电机过流保护和过负荷保护等。

1.2掘进机智能控制系统架构

根据上述功能需求分析,制定了掘进机智能控制系统的总体设计方案[5]。该系统采用模块化设计方案,即按照功能需求将控制系统划分为不同的功能模块[6],主要包括PLC、执行机构、运行参数监测模块和上位机4部分,如图1所示。该智能控制系统的核心部分由以PLC为主的下位机和各显示器及相应软件界面组成的上位机构成,PLC下位机主要用于传感器运行参数的采集以及输入量的扫描,经上位机程序处理后控制执行机构完成相应掘进机动作[7]。上位机主要涉及人机交互界面,用于掘进机运行参数的分析处理和显示,并将控制指令传输至下位机,其硬件主要由工业计算机、两个显示器和一个液晶显示屏组成。工业计算机用于运行上位机软件,显示器1、2各用于实时显示现场监控影像和掘进机运行数据,配电柜显示屏的参数由现场防爆摄像头采集并经硬盘录像机存储后通过光端机传输得到,上位机与下位机通过PPI协议进行通讯。运行参数监测模块主要由各类传感器组成,用于采集掘进机运行状态数据并上传至PLC中。执行机构模块由比例电磁阀和运动放大器组成,由PLC输出的控制信号经运动放大器放大后输出至比例电磁阀控制油缸执行相应动作。当系统运行时,首先由运行参数监测模块中的各传感器采集掘进机运行时的参数信息,主要包括掘进机内部电机的电参数测量(油泵电机、截割电机、转载电机等的电压电流值)、掘进机机身姿态与位置的测量、掘进机截割头位置测量、控制阀的油压及油温测量等。随后运行参数监测模块将收集到的各状态量传输至控制器的输入单元,再由PLC将各运行参数上传至上位机控制系统进行分析处理,然后由上位机向PLC下达控制指令,最终通过PLC模拟量输出模块所输出的控制信号控制比例电磁阀对掘进机执行液压控制,还可通过数字量输出模块的输出信号控制皮带机正反转。

2硬件方案设计

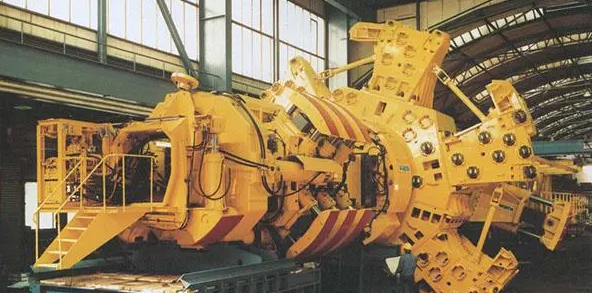

掘进机智能控制系统主要由电气控制柜、功能控制柜和操作台组成,如图2所示。电气控制柜内部集成了电参数传感器、CO传感器、液晶显示屏和从站PLC等器件,主要用于掘进机一次回路的运行控制和保护,位于掘进机尾部。功能控制柜内部主要集成了从站PLC、运动放大器和位移传感器,用于控制比例电磁阀进行采掘工作。操作台位于远程控制室内,主要包括操作面板、显示器及控制系统,用于掘进机的远程控制及参数监测。其中控制系统主要由工业计算机及主站PLC构成,工业计算机用于运行人机界面,负责显示和分析处理主站PLC上传的运行参数,并向PLC下达控制指令;主站PLC用于扫描操作面板的按钮状态,并采集电气控制柜和功能控制柜两个从站PLC的数据,经上位机程序处理后向两个从站PLC传输电机启停及油缸动作控制指令。PLC是本系统核心控制部件,该系统对控制器的可靠性要求较高,但对于数据解析能力和速度要求并不苛刻,考虑系统成本后本文选用西门子S7-200可编程控制器。CPU选择S7-226,该CPU具有24路数字量输入和16路数字量输出。模拟量输入模块和模拟量输出模块分别选用SM331和SM332,主要用于各类传感器模拟信号的采集和模拟信号的输出[8]。由于内置型行程传感器维护较困难,本系统采用4个外置拉线式位移传感器来检测油缸的具体行程。本系统方案选择的型号为MT40,其量程为100mm~1200mm,线性精度为±0.15%FS,输出信号为4mA~20mA标准电流信号,防护等级可达IP65,完全符合本系统的位移检测需求。激光测距传感器用于掘进机位置与姿态及截割头位置的检测,由于井下恶劣的工作环境,本系统选用4个工业级高精度激光测距传感器来完成掘进机与矿道之间的间距检测。本系统方案选择的型号为GLS-B30,其测量距离为0m~100m,最高精度为±2mm,采用外部7V~24V供电,数据输出形式为4mA~20mA电流信号,可满足本系统的测量需求。

3软件方案设计

当掘进机及系统检查无故障后即可通电运行主控程序及上位机显示器界面,掘进机内部3个电机按照先启动油泵电机再启动截割电机的顺序进行,转载电机可随时启动。电机正常运转后,即可通过PLC对执行模块的电磁阀下达操作指令控制掘进机的采掘工作。控制系统主程序流程如图3所示。功能控制柜内从站PLC的主要作用是向运动放大器提供控制电压并控制各传感器采集掘进机运行参数,其主程序结构简单,主要包括子程序初始化、模拟量输出子程序和传感器采集子程序,如图4所示。

4结束语

本文对掘进机智能控制系统的功能需求进行了分析,确定了控制系统的各功能模块,使用主从站PLC控制单元结构实现了对掘进机的基本逻辑调控和现场及工况参数的实时显示和操控,可对采掘工作中发生的故障进行及时的报警与分析,保证掘进机在无人值守情况下可靠运转。该掘进机智能控制系统对于提高井下采掘工作的效率及质量具有重要意义。

《基于PLC的矿井掘进机智能控制系统设计》来源:《机械工程与自动化》,作者:李斐

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/18120.html