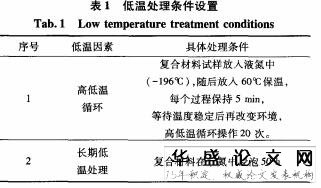

摘要 根据低温液氧贮箱的缠绕工艺与特殊使用环境要求,分别针对3种自制的环氧树脂体系进行系统的工艺特性与低温抗裂纹性能研究。在此基础上以T700纤维复合材料为研究对象,详细考察其

文摘:根据低温液氧贮箱的缠绕工艺与特殊使用环境要求,分别针对3种自制的环氧树脂体系进行系统的工艺特性与低温抗裂纹性能研究。在此基础上以T700纤维复合材料为研究对象,详细考察其在超低温和高低温循环条件下的力学性能稳定性,并对其液氧相容性进行测试。最终以小型碳纤维复合材料筒体进行综合性能验证。研究结果表明,SFC一3环氧树脂具有较好的缠绕工艺特性,且在超低温和高低温交变条件下具有优异的抗裂纹特性。T7OO/SFC一3环氧复合材料分别经过高低温交变和超低温处理后,拉伸性能保留率在92%以上,且该复合材料具有良好的液氧相容性。T700/SFC-3环氧树脂复合材料筒体具有极好的耐高低温稳定性和气密性。

关键词:碳纤维,复合材料,液氧贮箱,超低温

0引言

燃料贮箱作为未来进行低地球轨道载人深空探索任务的航天器的关键部件,成为减重的重点。现有的低温燃料贮箱都是由金属材料制造,最初是由牌号为2219的铝合金制备,后来改用牌号为2195的锂铝合金。贮箱通常占据航天器总结构质量的60%左右,具有高比强度、比模量的复合材料成为各国航天企业关注的未来航天器贮箱的重要材料,金属贮箱被复合材料完全替代技术也被国际公认为是“改变游戏规则”的技术l1-3]。相对于2219合金、锂铝合金低温贮箱,复合材料低温贮箱可分别减重40%、30%左右,因此开展液氧贮箱复合材料的研究具有巨大的诱惑力和应用前景J。

推荐期刊:《材料工程》主要内容:偏重于高新科技领域新材料研究进展,材料新工艺新方法的研究情况;含实验、材料计算、数值模拟、材料性能及表征等研究方向;有研究论文和评述文章两类文章。

洛·马公司、波音公司、NASA、美国空军研究实验室等国外企业根据航天器发展趋势,先后开发出大尺寸全复合材料低温液氧贮箱卜。国内相关研究多为理论性和建议性的论文成果,尚未发现复合材料贮箱的实际应用成果。例如,国防科技大学的王戈等人在论证了复合材料作为贮箱材料应用的必要性和可行性的基础上,围绕着聚合物与液氧相容性机理开展了相关的研究工作,并初步确定了树脂体系配方J。目前,针对温液氧贮箱的关键问题国内缺乏系统的研究。

本文在考虑低温液氧贮箱工艺性能、低温抗裂纹特性的基础上,开展自制耐低温环氧树脂体系的筛选。并结合低温液氧贮箱的实际工况,对WOO/环氧树脂复合材料在超低温和高低温循环条件下的力学性能稳定性以及复合材料与液氧的相容性进行考察。在此基础上制备小型复合材料简体,对其经过液氧高低温、超低温处理后的气密性进行详细研究。研究结果可为新一代运载火箭用全复合材料低温燃料贮箱的制造奠定技术基础。

1、试验

1.1原材料

树脂体系为自制的SFC一1、SFC-2和SFC-33种耐超低温环氧树脂体系,碳纤维为东丽公司的T700—12K碳纤维。

1.2试样制备

1.2.1复合材料制备采用无溶剂缠绕工艺制备T700/环氧单向复合材料预制体,然后再利用热压罐工艺制备复合材料,具体固化制度如下:(1)25~80'12升温速率1~C/rain;(2)80℃保温2h;(3)80~120℃升温速率1℃~rain;(4)120℃保温6h。

1.2.2复合材料简体试验件制备

采用[~45/90]的缠绕工艺制备T700/环氧树脂复合材料筒体,内径为98mm,厚度为4mm,长度为320mm。通过液氧进行浸泡处理,再将其与铝合金法兰进行胶接,得到复合材料简体试验件。

1.3性能测试

1.3.1树脂浇铸体低温抗裂纹性能

将树脂浇注体与开槽的树脂浇注体分别7d液氮浸泡和一196~60℃10次交变的处理,每组试样3个。选择液氮是因为其相比于液氧具有更低的沸点,前者沸点为一196~C,后者沸点为一183%。开槽处理是为了更好的分析树脂存在微裂纹时在低温过程中裂纹的扩展情况。

1.3.2复合材料耐低温性能

分别对复合材料高低温循环、长期低温耐受性能进行测试。针对上述两种条件分别对单向复合材料进行如表1所示条件进行处理,处理后待试样恢复至室温状态,采用英国Camscan公司的Apollo-300场发射扫描电镜考察复合材料低温抗裂纹性能。并依据GB/rI13354—99采用美国Instron公司的CMT5150万能力学试验机对初始及低温处理后的复合材料0。拉伸性能进行测试。

1.3.3复合材料液氧相容性

依据美国ASTM2512—95标准进行复合材料液氧相容性测试,将一定质量的重锤从特定高度自由落下,击中完全浸渍在液氧中的复合材料试样,观察试样在液氧冲击下发生反应的敏感性。

1.3.4复合材料筒体性能

将固化后的复合材料简体放置于液氧中,随后放入60~(2保温,每个过程保持5rain,等待温度稳定后再改变环境,高低温循环操作20次。然后,将复合材料筒体与铝合金法兰进行胶接固化,再将其置于室温,充人0.47MPa空气保持10h,观察压力变化。

2结果与讨论

2.1超低温复合材料树脂体系的选择

全复合材料低温液氧贮箱通常采用缠绕工艺,由于贮箱对密封性与防渗漏性能要求较高,需要采用无溶剂缠绕中温固化的成型工艺,因此对树脂的黏度与固化特性提出较高要求。此外,超低温下树脂链段运动受到抑制韧性降低,在内应力作用下树脂易产生微裂纹或裂纹的扩展,从而引发贮箱发生泄露甚至破坏。总之,需要对树脂体系进行筛选,最佳的树脂配方应具备两个条件:一是满足无溶剂缠绕中温同化的工艺要求,保证纤维与树脂浸润性好,纤维分布状态好,进而保证最终制品的性能好;另一个是树脂具有优异的抗裂纹特性。根据上述要求筛选出的树脂体系应达到以下技术指标:

(1)树脂液体在常温的黏度应控制在400mPa·S以下;

(2)树脂液体的在缠绕工艺温度下的凝胶时间大于8h,即在8h内不发生明显的化学反应,黏度几乎不变化;

(3)树脂在一196℃浸泡,以及一196~60℃循环处理后不出现裂纹。

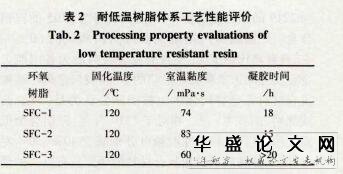

根据上述要求,分别对SFC—l、SFC-2与SFC-33种环氧树脂的工艺特性进行研究,结果见表2。3种树脂均具有较低的固化温度(120'C),同时其具有黏度低、凝胶时间长的突出优势,满足无溶剂箱缠绕的工艺要求。

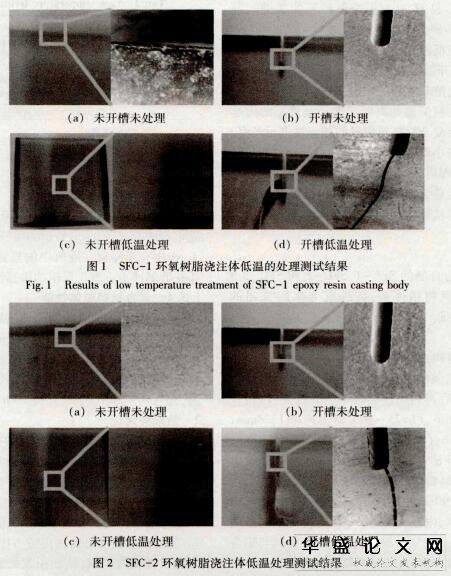

进一步对树脂的低温抗裂纹性能进行评价,SFCl树脂的低温测试结果见图1,对比图l(a)(c)可知未开槽树脂浇注体经过低温浸泡和高低温循环后未出现宏、微观裂纹。但开槽的树脂浇注体在低温浸泡和高低温循环后,在开槽尖端处产生明显的裂纹。同样的测试结果也发生在SFC-2树脂中(图2),说明SFC一1与SFC-2树脂经过低温处理自身不易产生裂纹,但其抗裂纹扩展的能力较差。

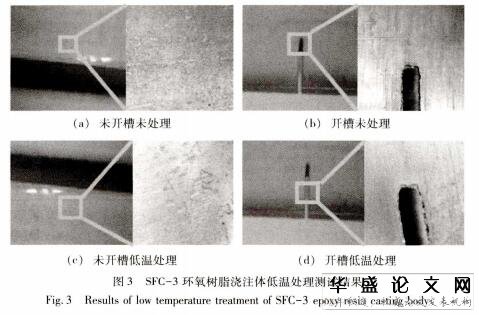

SFC一3环氧树脂浇注体fl',jf~温处理测试结sFc一3环氧树脂浇注体的低温处理测试结果图3,对比nf发现,无论开槽与否,该配办树脂住低温浸泡与热冲击处理后,在宏观与微观度}:均不存在裂纹。该结果表I{月,SFC一3环氧树脂浇注体低温处理后不会:生裂纹,而且其巾的预制裂纹枉经历低温处理后亦术扩展,表现ffl檄优异的抗裂纹性能.

2.2复合材料耐低温性能

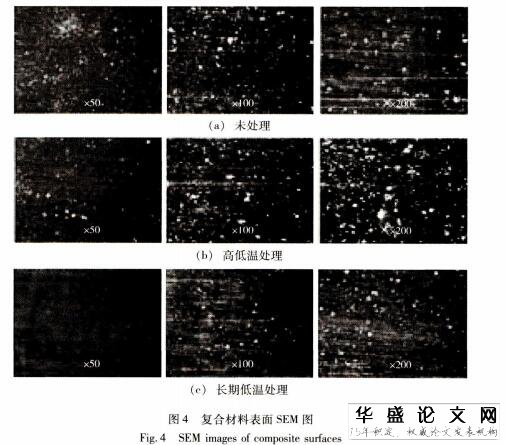

图4(a)中初始T7OO/SFC-3环氧复合材料的表面不存在裂纹,当分别经过高低温循环和液氮低温处理后,复合材料表面在宏观和相对微观的层面上均无裂纹fI{现[(4(b)(c·)]。上述现象说明,m筛选出的SFC-3环氧树脂制备的碳纤维复合材料具有优异的低温抗裂纹特性。

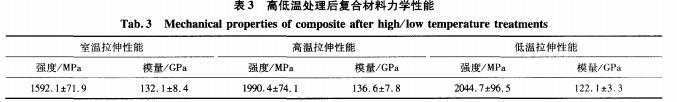

从表3中可知,经过一196~60℃循环处理20次后,T700/SFC-3环氧复合材料的拉伸强度从1592.1MPa大幅提高到1990.4MPa,而拉伸模量基本未发生明显变化。经过长达50h的液氮浸泡后,复合材料的拉伸强度提高到2044.7MPa,提高幅度达28.4%。而拉伸模量从132.1GPa降低到122.1GPa,性能保留率为92.4%。这可能与高低温循环复合材料残余应力消除有关。初始复合材料由120~C固化得到,室温力学性能测试条件下残余热应力使其拉伸强度处于偏低的水平。经过-196~60oC循环处理以及长期低温处理~室温过程处理后,其中的残余热应力可得到释放,因而拉伸强度得到提高。同时,超低温处理过程中树脂链段运动受到影响,自由体积降低从而发生明显的收缩,故在残余热应力的释放过程中通常伴随着树脂一纤维间界面性能的部分破坏。由于低温浸泡的时间长达50h,这个过程对界面的破坏程度也相对偏高,拉伸过程中应力从树脂到纤维的传递效率出现降低,从而表现为拉伸模量的小幅度下降。

2.3复合材料液氧相容性研究

在T700/SFC-3环氧复合材料的2o次液氧冲击试验中,发生4次烧痕反应,未发生其他剧烈反应。根据复合材料液氧冲击过程中的现象,对不同反应强度分别给予一定的加权系数,计算冲击反应敏感性(IRS),从而综合反应次数和反应强度两个因素,反映出材料的液氧冲击敏感性。加权系数规定为:爆炸燃烧为1;爆炸为0.9;火花为0.7;火星为0.6;烧痕为0.4。通过加权计算,得到复合材料的IRS为8.O%,此值满足国际认定的复合材料液氧贮箱IRS≤10.0%的要求。

2.4复合材料简体性能研究

将复合材料的筒体进行液氧环境中反复高低温处理后,其表面的形貌未反生明显变化,且无肉眼可见的裂纹产生。向复合材料密封筒体试验件充入0.47MPa的空气保持10h后,压力没有反生变化,说明其具有良好的气密性。上述结果表明,T700/SFC一3环氧树脂复合材料简体具有极好的耐高低温稳定性,并且其与液氧具有较好的液氧相容性,该材料在超低温液氧贮箱中具有较大的应用可能。

3结论

(1)分别对自制的3种耐低温环氧树脂进行的较全面的性能测试,结果表明SFC一3环氧树脂工艺特性,符合超低温贮箱缠绕的工艺要求。同时SFC-3环氧树脂浇注体在超低温和高低温交变条件下具有优异的抗裂纹特性。

(2)T700/SFC一3环氧复合材料经过2O次的一196~60oC的高低温交变处理后,拉伸性能未发生降低;复合材料经过一196~C长达7d的处理后,拉伸强度提高了28.4%,拉伸模量出现小幅度的降低但其性能保留率仍可达到92.4%。

(3)T700/SFC-3环氧复合材料在20次的液氧冲击试验中仅4次产生烧痕现象,其IRS为8.0%,满足液氧贮箱的液氧相容性的要求。

(4)T700/SFC-3环氧树脂复合材料筒体具有极好的耐高低温稳定性和气密性,并且其与液氧具有较好的液氧相容性。

参考文献

[1]陈祥宝,张宝艳,邢丽英.先进树脂基复合材料的发展和应用[J].航空材料学报,2003,23(10):198—220.

[2]陈绍杰,申屠年.先进复合材料的近期发展趋势[J].材料工程,2004,29(9):1—7.

[3]陈建良,童水光.复合材料在压力容器中的应用[J].压力容器,2001,118(6):47—50.

[4]JOHNS,STEVEC.RefinementsinthedesignoftheAresVcargolaunchvehicleforNASA’Sexplorationstrategy『C].44AIAA/ASME/SAE/ASEEJointPropulsionConterence&Exhibit,AresProgramII,2008:21—23.

[5]DAVIDJC.Cryogenictechnologydevelopmenttorex—plorationmission[C].45AIAAAerospaceScienceMeetingantiExhibit,FluidandThermalManagement,2007:953—962.

[6]HARRISCE,STARNESJH,SHUARTMJ.Designandmanufacturingofaerospacecompositestructures,state—ot一the—artassessment[J].JournalofAircraft,2002,39(4):545—560.

[7]KAUSHIKM,JOHNC,KEVINR,eta1.Anintegrat—edsystematicapproachtolinerlesscompositetankdevelopment[C].46AIAA/ASME/ASCE/AHS/ASCStructures,Strut—turalDynamics&MaterialConference.MaterialsinCryogenicEn—vironmentsI,2005:2089—2105.

[8]DAND,JEFFG.Thermoplasticfluoropolymerconlpos—itematerialforlightweight,long—life,nonflammabletanksartdstructures[C].48AIAA/ASME/ASCE/AHS/ASCStructuralDynamics&MaterialConference.MaterialsinCryogenicEnviron—ments,2012:2025—2032.

[9]WANGG,LIXD,YANR.Thestudyoncompatibilityofpolymermatrixresinswithliquidoxygen[J].MaterialsSci—enee&Engineering:B,2006,132(10):70—73.

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrkjlw/11070.html